金刚石砂轮的磨料浓度越高就越好,这是大多数使用砂轮人群的想法。但实际上,金刚石砂轮磨料浓度的选定绝非这么简单,它与众多因素紧密相关,需要全面考量才能做出恰当的抉择。下面从几个方面来探讨影响金刚石砂轮浓度选择的因素。

一、工件材料属性

工件材料的硬度与韧性是确定金刚石砂轮浓度的首要考量点。对于硬度较高的材料,像硬质合金和陶瓷,较高的金刚石浓度能够给予更强的切削力,加速材料去除的速度。然而,对于韧性较大的材料,过高的浓度可能致使砂轮过度磨损,甚至引发工件表面出现烧伤情况。所以,在挑选砂轮浓度时,一定要充分了解工件材料的特点,从而找到最适宜的平衡状态。

二、加工精度与表面质量要求

加工后的表面粗糙度以及尺寸精度是衡量加工质量的关键指标。在精磨和抛光环节中,为了获取光滑细致的表面,通常会选择较低的金刚石浓度。这是因为低浓度的砂轮在切削过程中产生的切削力较小,能够减少工件表面的划痕与损伤。同时,低浓度砂轮也有助于提升尺寸精度,保证加工后的工件符合设计要求。

三、砂轮转速与切削参数

砂轮的转速和切削参数对金刚石砂轮的磨损情况以及切削性能有着直接影响。在高速磨削时,砂轮所承受的冲击和磨损会加剧,所以可能需要选择较低的金刚石浓度来减少磨损,提高砂轮的耐用性。此外,切削速度、进给量以及切削深度等参数也需要与砂轮浓度相匹配,以确保切削过程的稳定与高效。

四、砂轮结合剂种类

砂轮的结合剂类型对金刚石磨料的结合强度以及分布方式有着重要影响。不同结合剂类型的砂轮在切削性能、耐用性以及适用范围等方面存在差异。因此,在选择砂轮浓度时,需要充分考虑结合剂类型的特点,并根据具体的加工需求进行选择。例如,树脂结合剂砂轮适合用于精磨和抛光等需要较低表面粗糙度的场合;而陶瓷结合剂砂轮则适用于高速、重载磨削以及难加工材料的加工。

五、砂轮成本与经济效益

金刚石砂轮的成本会随着浓度的增加而上升。所以,在选择砂轮浓度时,需要权衡加工效率、加工质量与成本之间的关系。过高的浓度虽然可能提升切削效率,但也会增加砂轮的成本和更换频率;而过低的浓度则可能无法满足加工要求或者导致加工效率降低。因此,需要在保证加工质量的前提下,选择性价比最高的砂轮浓度。

六、砂轮制造工艺与质量

砂轮的制造工艺和质量也是影响金刚石砂轮浓度选择的重要因素。优良的砂轮制造工艺能够确保金刚石颗粒在砂轮中的均匀分布和良好结合,从而提高砂轮的切削性能和耐用性。所以,在选择砂轮时,应优先选择制造工艺先进、质量可靠的砂轮产品,并根据其特性选择合适的浓度。

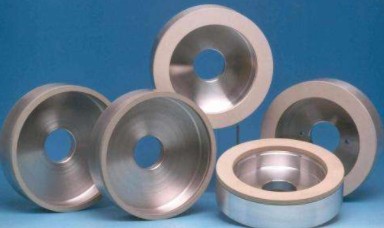

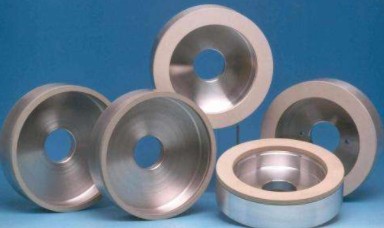

七、砂轮形状与尺寸

砂轮的形状和尺寸也是选择金刚石砂轮浓度时需要考虑的因素之一。不同形状和尺寸的砂轮适用于不同的加工场景和工件形状。在选择砂轮浓度时,需要根据砂轮的形状和尺寸进行调整,以确保砂轮在加工过程中能够充分发挥其切削性能并满足加工要求。